Software de planejamento e programação avançados (APS)

Uma solução de APS com Simio Discrete Event Simulation que oferece planejamento e programação de produção dinâmica, sincronizada, baseada em riscos e em tempo real, sempre viável e otimizada.

Planejamento e programação avançados Simio (APS Software)

O Simio Discrete Event Simulation Powered Advanced Planning and Scheduling (APS) aproveita a tecnologia Intelligent Adaptive Process Digital Twin para realizar uma programação dinâmica em tempo real, sincronizada e baseada em riscos. Essa abordagem de última geração para uma tarefa historicamente desafiadora resulta em planos e programações viáveis para a execução da cadeia de manufatura, armazenamento e suprimentos em todos os intervalos de tempo relevantes, garantindo que todas as operações sejam viáveis em termos de capacidade de recursos, material e cronograma.

Por que o Simio para APS?

O uso dos gêmeos digitais do Simio Intelligent Adaptive Process para executar o APS (Advanced Planning and Scheduling) permite a análise em tempo real, ajudando você a tomar decisões que garantam que sua empresa cumpra seus compromissos, gerenciando com eficácia eventos inesperados e perturbadores, como quebras de máquinas, falta de material e pedidos não planejados. A plataforma ágil do Simio para o desenvolvimento de Gêmeos Digitais de Processos Adaptativos Inteligentes permite que você crie facilmente modelos de simulação gerados por dados sem codificação, capturando totalmente as restrições detalhadas, as regras de negócios e a lógica de decisão dentro do seu sistema. Os eventos discretos e os processos de fluxo são representados no mesmo modelo, e a animação 3D realista proporciona uma representação visual envolvente. Com a otimização avançada habilitada por IA na ponta dos dedos, você pode experimentar livremente os cenários operacionais, facilitando análises hipotéticas detalhadas que resultam em insights abrangentes sobre o desempenho do sistema, capacitando assim suas equipes a tomar decisões informadas e maximizar os KPIs de negócios.

Viabilidade absoluta

- O Simio Advanced Planning and Scheduling opera com uma arquitetura baseada em simulação de eventos discretos e orientada a tarefas de recursos que garante a viabilidade do material e do cronograma de planejamento/agendamento.

- Os gêmeos digitais de processo incorporam réplicas digitais dos processos, equipamentos, pessoas e dispositivos que compõem fábricas, armazéns e cadeias de suprimentos.

- Os recursos do sistema no Process Digital Twins não só têm estados de ocupado, ocioso e fora de turno, mas também são modelados como objetos que exibem comportamento e se movimentam pelo sistema. Esses recursos interagem com outros objetos para replicar totalmente o comportamento e as restrições detalhadas dos ambientes operacionais do mundo real.

- As decisões de programação da produção são tomadas no momento exato em que os recursos e materiais são necessários. As regras de despacho dinâmico e a lógica detalhada do processo são então aplicadas para decidir a próxima ordem a ser processada e quais recursos usar.

- A viabilidade operacional absoluta é garantida pela sincronização total de todos os requisitos de materiais e recursos com o cronograma real do evento para cada operação.

Resultados precisos e verificáveis

- O Simio Advanced Planning and Scheduling é uma solução abrangente que garante que os resultados de desempenho previstos sejam precisos e verificáveis por meio da aplicação de gêmeos digitais de processo que incorporam todas as restrições físicas, regras de negócios, procedimentos operacionais, protocolos de segurança e lógica de decisão operacional necessários para operar fábricas, armazéns e cadeias de suprimentos com eficiência.

- Elimine o tempo de inatividade não planejado devido à manutenção preventiva e aos requisitos operacionais, planejando e esperando tudo.

- Melhore o rendimento e mantenha a viabilidade do cronograma tomando decisões com base em insights de especialistas sobre fatores críticos para a missão, como a utilização de recursos e a disponibilidade de materiais.

Tempos de execução rápidos

- O Simio Advanced Planning and Scheduling opera com o Process Digital Twins, com base na rápida e eficiente Simulação de Eventos Discretos.

- Tempos de execução rápidos são essenciais para dar suporte ao replanejamento/agendamento dinâmico e à análise de cenários.

- Gerar planos/cronogramas com a frequência necessária para qualquer horizonte de tempo – próximo turno/dia/semana/mês/ano/anos.

- As execuções podem ser realizadas manualmente ou projetadas para serem totalmente automatizadas e acionadas por eventos.

- O Simio Advanced Planning and Scheduling é capaz de oferecer suporte a grandes e complexas instalações de fabricação e armazenamento em um ou vários locais, bem como a cadeias de suprimentos de ponta a ponta.

Criação rápida de modelos e atualizações automáticas

- Todos os objetos e propriedades do modelo Process Digital Twin são modelados para serem gerados e orientados por dados, permitindo a criação rápida de modelos e minimizando os requisitos de suporte de longo prazo.

- Os gêmeos digitais de processo se adaptam automaticamente às mudanças nos dados corporativos, garantindo um tempo de atividade sólido e minimizando a manutenção de longo prazo.

- Você não precisa de codificação para criar o Simio Process Digital Twins.

- Você pode criar facilmente modelos e bibliotecas específicos para o setor e a empresa.

Planejamento sem balde

- O Simio Advanced Planning and Scheduling oferece suporte ao planejamento sem intervalos, permitindo a geração de planos/cronogramas contínuos em qualquer horizonte de tempo selecionado – próximo turno/dia/semana/mês/ano/anos.

- As simulações de ambientes operacionais são sempre inicializadas com o trabalho em andamento atual e otimizadas em relação a tarefas e materiais em uma linha do tempo contínua para garantir a continuidade da linha do tempo nas operações atuais entre os períodos de planejamento.

Abordagem de “caixa de vidro” totalmente transparente

- O Simio Advanced Planning and Scheduling emprega uma abordagem de “caixa de vidro” no processo de geração de planos/cronogramas, em vez de uma abordagem de “caixa preta”. Isso garante que os parâmetros operacionais e as configurações de recursos sejam claros para a empresa e possam ser testados, validados e apoiados pelas operações.

- Os planos/cronogramas são baseados na carga atual de recursos em todo o sistema.

- Uma abordagem “Glass Box” significa que as regras de negócios e a lógica de decisão operacional podem ser facilmente compreendidas e, portanto, podem ser desafiadas e avaliadas quanto ao seu impacto e valor.

Principais recursos

Baseado em risco

O mecanismo de planejamento e programação avançados do Simio baseia-se na tecnologia de simulação estocástica de eventos discretos e opera com base em uma visão abrangente e prospectiva do desempenho esperado de produção e entrega, que considera o risco associado à variabilidade e aos eventos aleatórios para garantir que as programações operacionais detalhadas geradas atendam às expectativas.

Gerado por dados

O Simio oferece uma interface de usuário tradicional do tipo apontar e clicar, além de uma abordagem intuitiva, gerada e orientada por dados, para o desenvolvimento e a execução de modelos de gêmeos digitais de processos. Uma abordagem orientada por dados acelera o desenvolvimento de modelos para cenários complexos, facilita a reutilização de modelos e oferece suporte ao dimensionamento de modelos para novos locais, aplicativos de vários locais e cadeias de suprimentos de ponta a ponta.

Implantações escalonáveis

A Simio oferece uma variedade de opções de implementação, incluindo soluções baseadas em nuvem, para ampliar o alcance e a utilidade dos gêmeos digitais de processo para as partes interessadas em toda a empresa – internas e externas – para aplicativos como Simulação, Planejamento e Programação e Orquestração do Chão de Fábrica.

Habilitado para IA

O Simio oferece suporte a treinamento, teste e incorporação de agentes de redes neurais profundas em modelos de gêmeos digitais de processos, além de interação bidirecional com algoritmos de aprendizado de máquina para aprimorar a inteligência do modelo, otimizar os resultados e reduzir os tempos de execução. O Simio também suporta a importação e o uso direto de modelos de regressão de Machine Learning no formato ONNX.

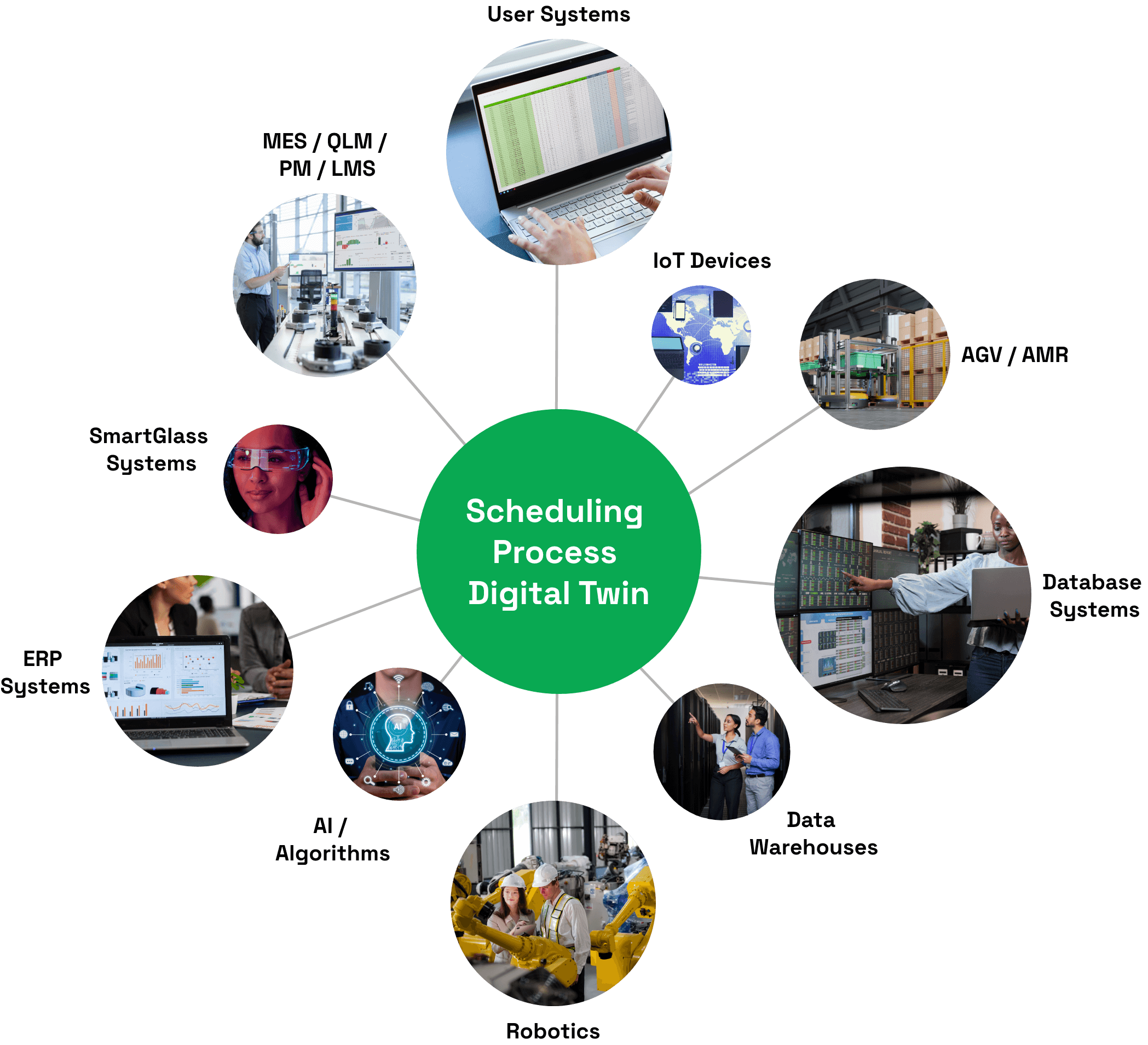

Integrações

A arquitetura do Simio foi desenvolvida com base em uma ampla estrutura de integração que inclui conectores de banco de dados bidirecionais, suporte para Excel e CSV, APIs da Web para nuvem, sistema corporativo e integrações de dispositivos IoT, além de suporte para C#, Python e SQL.

Orientado a objetos

Crie modelos abrangentes do Process Digital Twin sem codificação usando bibliotecas de objetos inteligentes prontas para uso e expanda facilmente essas bibliotecas por meio de subclasses e da criação de objetos personalizados específicos do usuário e do setor. Qualquer modelo Simio pode ser usado como um objeto em outro modelo Simio, facilitando a reutilização e a modelagem hierárquica.

Modelos

O Simio oferece uma biblioteca de modelos específicos de aplicativos que contêm objetos predefinidos, lógica de processos e esquemas de dados para iniciar o desenvolvimento do modelo Process Digital Twin para processos operacionais complexos. Cada modelo é personalizável para atender a qualquer requisito específico do usuário.

Visualização 3D

Os modelos Simio Process Digital Twin são verdadeiros gêmeos digitais, tanto em termos de precisão operacional quanto de detalhes visuais. Com recursos 3D, GIS e VR, os usuários têm à sua disposição poderosos recursos de visualização, além de extensos relatórios de dados, gráficos de Gantt e painéis para validar o comportamento do modelo e mostrar o desempenho operacional.

Integração perfeita

O Simio Advanced Planning and Scheduling apresenta um conjunto robusto de ferramentas de tecnologias de integração que podem integrar perfeitamente um Process Digital Twin aos sistemas de informação que gerenciam as operações diárias da sua organização. Durante a fase de implementação, o Process Digital Twin é configurado para fazer interface com os sistemas de informações transacionais, que fornecem informações sobre ordens de serviço, roteiros de trabalho e níveis de pessoal, e com os sistemas de informações operacionais, que rastreiam o status dos recursos e a transformação de matérias-primas em produtos acabados. A interconectividade entre os sistemas empresariais e o Process Digital Twin é uma etapa crucial para a realização da fábrica inteligente.

O modelo Process Digital Twin de uma fábrica oferece três níveis principais de suporte a decisões para garantir a viabilidade do cronograma e, ao mesmo tempo, respeitar todas as restrições do sistema:

- Todas as restrições físicas, incluindo recursos, materiais e mão de obra

- Todas as regras comerciais pertinentes, como MOQs, políticas de estoque e políticas trabalhistas

- A lógica de decisão detalhada no chão de fábrica, incluindo preferências de equipamentos e habilidades do operador, geralmente não documentada e considerada parte do “conhecimento tribal” dos operadores

Implantação de nuvem para uso operacional

O Simio Advanced Planning and Scheduling pode ser operado no desktop ou implantado na nuvem para aplicativos de manufatura, armazenamento e cadeia de suprimentos. Uma implantação do Simio na nuvem oferece flexibilidade significativa e uma ampla gama de recursos, permitindo que as partes interessadas em toda a empresa se envolvam em processos de planejamento e programação. As partes interessadas podem realizar várias atividades, incluindo:

- Experimentar cenários para melhorar o desempenho dos KPIs

- Analisar o desempenho previsto usando gráficos de Gantt e painéis detalhados

- Revisão de cronogramas detalhados para os próximos turnos

- Obter insights sobre como as ordens de prioridade afetam a eficiência e o rendimento geral do processo

- Usar os resultados da simulação de planejamento de longo prazo para avaliar o impacto das previsões de vendas sobre os recursos, o estoque e a cadeia de suprimentos geral

- Avaliar o impacto da integração da automação, como AGVs/AMRs e robótica, para melhorar a eficiência e o rendimento do depósito.

A implantação do Simio na nuvem inclui uma API da Web versátil que permite a integração perfeita com ambientes operacionais, aplicativos corporativos e fontes de dados. O Simio Advanced Planning and Scheduling oferece suporte à geração automatizada de programações que inclui o acionamento de replanejamento/agendamento com base em eventos em tempo real que ocorrem em qualquer lugar do sistema. Os planos/cronogramas gerados podem ser publicados para os funcionários e exportados para máquinas para execução. Além disso, gráficos de Gantt e painéis detalhados podem ser criados e disponibilizados para visualização global em toda a organização para aprimorar o suporte a decisões.

Desafios de fabricação, armazenamento e cadeia de suprimentos

Mudanças no mercado

A manufatura e o armazenamento agora servem como amortecedores de resposta para as cadeias de suprimentos, adaptando-se a operações mais enxutas e respondendo às mudanças no comportamento do mercado.

Demandas dos clientes

Os clientes exigem maior variedade e configurabilidade de produtos com quantidades mínimas de pedidos menores e ciclos de vida de produtos mais curtos, o que requer agilidade na fabricação e no armazenamento.

Cadeias de suprimentos complexas

As instalações de fabricação estão gerenciando operações cada vez mais complexas com recursos semiflexíveis para aumentar a agilidade da fabricação e, ao mesmo tempo, navegando em cadeias de suprimentos mais complexas.

Restrições de tempo

Os clientes finais estão exigindo prazos de entrega mais curtos e maior transparência no desempenho da cadeia de suprimentos, com expectativas de prazos de entrega previsíveis.

Drenagem de conhecimento

As empresas de manufatura estão enfrentando uma fuga de conhecimento, com aproximadamente 25% de seus funcionários com 55 anos ou mais se aposentando a uma taxa de 10.000 por dia.

Simio APS em ação

Iniciativas

- Avaliar e compreender o impacto das políticas operacionais nas operações comerciais e de fábrica/armazém/cadeia de suprimentos.

- Analisar o impacto da introdução de novos produtos ou materiais na entrega atual e no desempenho operacional.

- Avaliar o retorno sobre o investimento do aumento da capacidade de produção com a adição de novos equipamentos e ferramentas.

- Projetar políticas trabalhistas eficientes e econômicas, avaliando como as habilidades dos trabalhadores e os padrões de turnos afetam as operações da fábrica e do depósito.

- Avaliar diferentes políticas de estoque, como JIT, Kanban e DDMRP, para avaliar o impacto sobre o desempenho de entrega da fábrica sob disponibilidade variável de material.

- Facilite as operações autônomas com agendamento e orquestração quase em tempo real.

Exemplos de resultados

- Aumento de 20% no rendimento obtido com a sincronização de todos os materiais e recursos com o cronograma de eventos reais de cada operação em todo o processo de produção.

- 16% de redução no custo de produção obtida por meio da otimização da eficiência dos recursos, da limitação dos custos de expedição e da eliminação das penalidades por falta de entrega.

- Aumento de 12% no desempenho de entrega no prazo obtido em todas as SKUs em um ambiente complexo de produção de alto volume.

- Redução de 15% no estoque e no trabalho em processo devido à melhor sincronização dos processos.

- Redução de 10% nos custos de mão de obra obtida por meio da melhoria da eficácia da programação de turnos e da redução das despesas com horas extras.

- Redução de 25% nos prazos de fabricação devido à maior eficácia da sincronização de recursos e mão de obra e das trocas.