Logiciel de planification et d’ordonnancement avancé (APS)

Une solution APS basée sur la simulation d’événements discrets Simio offrant une planification et un ordonnancement de la production dynamiques, synchronisés et en temps réel, basés sur les risques, toujours réalisables et toujours optimisés.

Simio Advanced Planning and Scheduling (logiciel APS)

Simio Discrete Event Simulation Powered Advanced Planning and Scheduling (APS) exploite la technologie Intelligent Adaptive Process Digital Twin pour réaliser une planification dynamique en temps réel, synchronisée et basée sur le risque. Cette approche de pointe d’une entreprise historiquement difficile se traduit par des plans et des calendriers réalisables pour la fabrication, l’entrepôt et l’exécution de la chaîne d’approvisionnement dans toutes les plages temporelles pertinentes, garantissant que toutes les opérations sont réalisables en termes de capacité de ressources, de matériel et de délais.

Pourquoi Simio pour APS ?

L’utilisation des jumeaux numériques Simio Intelligent Adaptive Process pour effectuer une planification et un ordonnancement avancés (APS) permet une analyse en temps réel, vous aidant à prendre des décisions qui garantissent que votre entreprise respecte ses engagements en gérant efficacement les événements perturbateurs inattendus tels que les pannes de machines, les pénuries de matériaux et les commandes non planifiées. La plateforme agile de Simio pour le développement de jumeaux numériques de processus adaptatifs intelligents vous permet de construire facilement des modèles de simulation générés par les données sans codage, en capturant entièrement les contraintes détaillées, les règles d’affaires et la logique de décision dans votre système. Les événements discrets et les processus de flux sont représentés dans le même modèle, et une animation 3D réaliste fournit une représentation visuelle attrayante. Avec une optimisation puissante basée sur l’IA à portée de main, vous pouvez librement expérimenter des scénarios opérationnels, en facilitant des analyses détaillées de type « what-if » qui aboutissent à des informations complètes sur les performances du système, permettant ainsi à vos équipes de prendre des décisions éclairées et de maximiser les indicateurs clés de performance de l’entreprise.

Faisabilité absolue

- Simio Advanced Planning and Scheduling fonctionne avec une architecture orientée ressources-tâches, basée sur la simulation d’événements discrets, qui garantit la faisabilité des matériaux et des délais de planification et d’ordonnancement.

- Les jumeaux numériques de processus intègrent des répliques numériques des processus, des équipements, des personnes et des appareils qui composent les usines, les entrepôts et les chaînes d’approvisionnement.

- Les ressources du système dans Process Digital Twins ont non seulement des états d’activité, d’inactivité et de repos, mais elles sont également modélisées en tant qu’objets qui se comportent et se déplacent dans le système. Ces ressources interagissent avec d’autres objets pour reproduire entièrement le comportement et les contraintes détaillées des environnements d’exploitation réels.

- Les décisions relatives à la planification de la production sont prises au moment précis où les ressources et les matériaux sont requis. Des règles de répartition dynamiques et une logique de processus détaillée sont ensuite appliquées pour décider de la prochaine commande à traiter et des ressources à utiliser.

- La faisabilité opérationnelle absolue est assurée par la synchronisation complète de tous les besoins en matériel et en ressources avec le calendrier réel de chaque opération.

Des résultats précis et vérifiables

- Simio Advanced Planning and Scheduling est une solution complète qui garantit des résultats précis et vérifiables grâce à l’application de jumeaux numériques de processus qui intègrent toutes les contraintes physiques, les règles commerciales, les procédures d’exploitation, les protocoles de sécurité et la logique de décision opérationnelle nécessaires pour exploiter efficacement les usines, les entrepôts et les chaînes d’approvisionnement.

- Éliminez les temps d’arrêt imprévus dus à la maintenance préventive et aux exigences opérationnelles en planifiant et en prévoyant tout.

- Améliorez le rendement tout en maintenant la faisabilité du calendrier en prenant des décisions fondées sur des connaissances spécialisées concernant des facteurs critiques tels que l’utilisation des ressources et la disponibilité des matériaux.

Temps d’exécution rapides

- Simio Advanced Planning and Scheduling fonctionne avec des jumeaux numériques de processus, alimentés par une simulation d’événements discrets rapide et efficace.

- La rapidité d’exécution est essentielle pour soutenir la replanification/planification dynamique et l’analyse de scénarios.

- Générez des plans/horaires aussi souvent que nécessaire pour n’importe quel horizon temporel – équipe suivante/jour/semaine/mois/année/année.

- Les essais peuvent être effectués manuellement ou conçus pour être entièrement automatisés et déclenchés par des événements.

- Simio Advanced Planning and Scheduling est capable de prendre en charge des installations de fabrication et d’entreposage complexes, mono ou multi-sites, ainsi que des chaînes d’approvisionnement de bout en bout.

Création rapide de modèles et mises à jour automatiques

- Tous les objets et propriétés du modèle Process Digital Twin sont modélisés pour être générés et pilotés par les données, ce qui permet de créer rapidement des modèles et de minimiser les besoins d’assistance à long terme.

- Les jumeaux numériques de processus s’adaptent automatiquement aux changements dans les données de l’entreprise, garantissant une disponibilité à toute épreuve et minimisant la maintenance à long terme.

- Aucun codage n’est nécessaire pour créer les jumeaux numériques de Simio Process.

- Il est facile de créer des modèles et des bibliothèques spécifiques à un secteur ou à une entreprise.

Planification sans seau

- Simio Advanced Planning and Scheduling prend en charge la planification sans godet, ce qui permet de générer des plans/ordonnances glissants sur n’importe quel horizon temporel sélectionné – prochaine équipe/jour/semaine/mois/année/année.

- Les simulations d’environnements opérationnels sont toujours initialisées avec les travaux en cours et optimisées en ce qui concerne les tâches et les matériaux sur une ligne de temps continue afin d’assurer la continuité de la ligne de temps à travers les opérations en cours entre les périodes de planification.

Approche « boîte de verre » entièrement transparente

- Simio Advanced Planning and Scheduling utilise une approche de type « boîte de verre » pour le processus de génération des plans/ordonnances – plutôt qu’une approche de type « boîte noire ». Cela garantit que les paramètres opérationnels et les paramètres de ressources sont clairs pour l’entreprise et peuvent être testés, validés et soutenus par les opérations.

- Les plans et les calendriers sont basés sur la charge actuelle des ressources dans le système.

- Une approche de type « boîte de verre » signifie que les règles de gestion et la logique de décision opérationnelle peuvent être facilement comprises, et donc être remises en question et évaluées quant à leur impact et leur valeur.

Caractéristiques principales

Basé sur le risque

Le moteur de planification et d’ordonnancement avancé de Simio est basé sur la technologie de simulation stochastique à événements discrets et fonctionne sur la base d’une vision prospective complète des performances attendues en matière de production et de livraison, qui tient compte du risque associé à la variabilité et aux événements aléatoires, afin de garantir que les calendriers opérationnels détaillés générés répondront aux attentes.

Données générées

Simio offre une interface utilisateur traditionnelle de type pointer-cliquer ainsi qu’une approche intuitive basée sur les données pour le développement et l’exécution de modèles de jumeaux numériques de processus. Cette approche accélère le développement de modèles pour des scénarios complexes, facilite la réutilisation des modèles et permet de les adapter à de nouveaux sites, à des applications multi-sites et à des chaînes d’approvisionnement de bout en bout.

Déploiements évolutifs

Simio offre une gamme d’options de déploiement, y compris des solutions basées sur le cloud, pour élargir la portée et l’utilité des jumeaux numériques de processus pour les parties prenantes à travers l’entreprise – à la fois internes et externes – pour des applications telles que la simulation, la planification et l’ordonnancement, et l’orchestration de l’atelier.

L’IA au service de l’homme

Simio prend en charge l’entraînement, le test et l’intégration d’agents de réseaux neuronaux profonds dans les modèles Process Digital Twin, ainsi que l’interaction bidirectionnelle avec les algorithmes de Machine Learning pour améliorer l’intelligence du modèle, optimiser les résultats et réduire les temps d’exécution. Simio prend également en charge l’importation et l’utilisation directe de modèles de régression de Machine Learning au format ONNX.

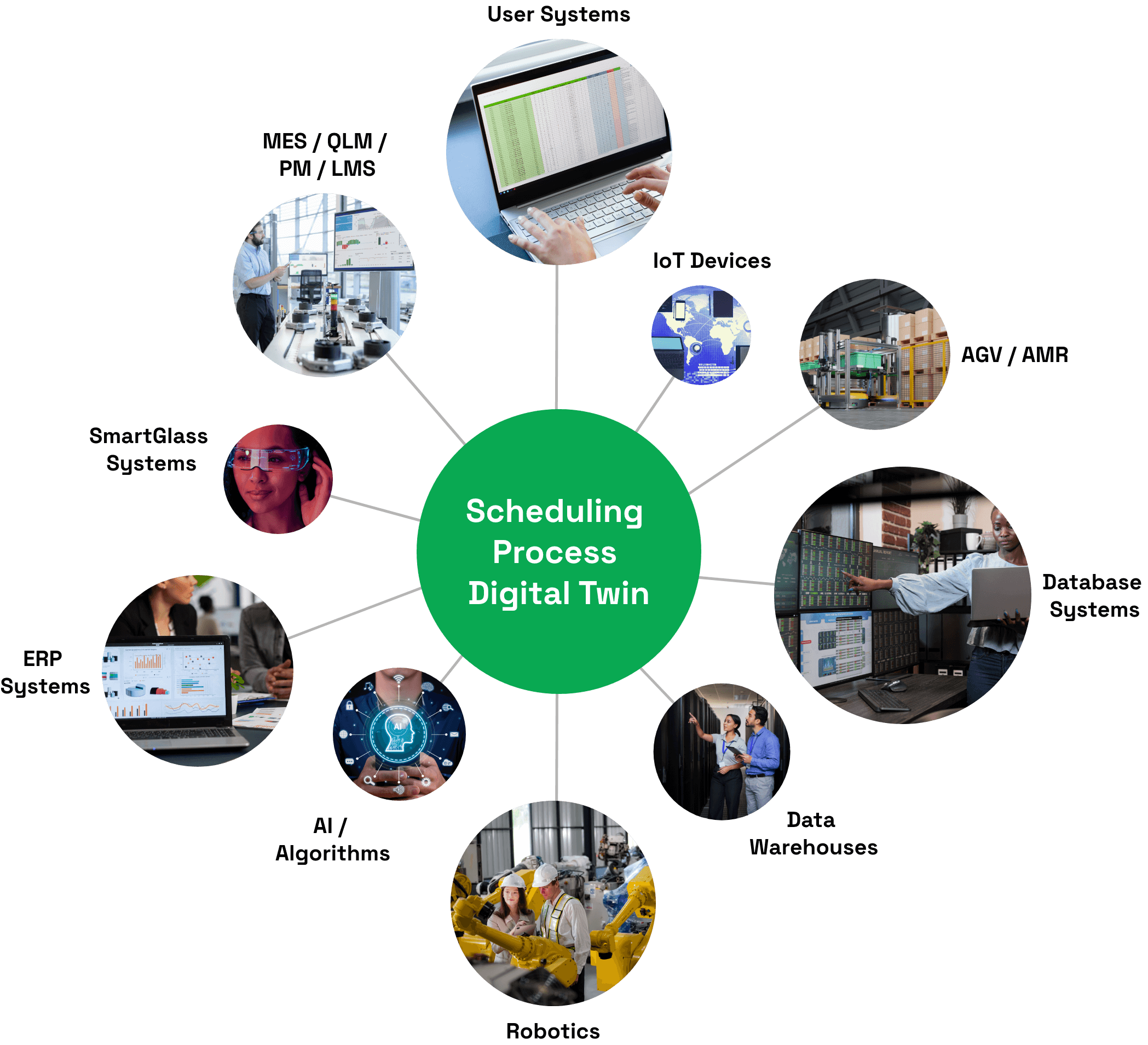

Intégrations

L’architecture de Simio repose sur un cadre d’intégration étendu qui comprend des connecteurs de base de données bidirectionnels, la prise en charge d’Excel et de CSV, des API Web pour le cloud, les systèmes d’entreprise et les intégrations d’appareils IoT, ainsi que la prise en charge de C#, Python et SQL.

Orienté objet

Créez des modèles complets de jumeaux numériques de processus sans codage en utilisant des bibliothèques d’objets intelligentes prêtes à l’emploi, et développez facilement ces bibliothèques en créant des sous-classes et des objets personnalisés spécifiques à l’utilisateur et à l’industrie. Tout modèle Simio peut être utilisé comme objet dans un autre modèle Simio, ce qui facilite la réutilisation et la modélisation hiérarchique.

Modèles

Simio fournit une bibliothèque de modèles spécifiques à l’application contenant des objets prédéfinis, une logique de processus et des schémas de données pour lancer le développement du modèle Process Digital Twin pour les processus opérationnels complexes. Chaque modèle est personnalisable pour répondre aux besoins spécifiques de l’utilisateur.

Visualisation 3D

Les modèles Simio Process Digital Twin sont de véritables jumeaux numériques en termes de précision opérationnelle et de détails visuels. Grâce aux fonctionnalités 3D, SIG et VR, les utilisateurs disposent de puissantes fonctions de visualisation, ainsi que de rapports de données complets, de diagrammes de Gantt et de tableaux de bord pour valider le comportement du modèle et présenter les performances opérationnelles.

Intégration transparente

Simio Advanced Planning and Scheduling dispose d’un ensemble de technologies d’intégration qui permettent d’intégrer de manière transparente un jumeau numérique de processus dans les systèmes d’information qui gèrent les opérations quotidiennes de votre organisation. Pendant la phase d’implémentation, le Process Digital Twin est configuré pour s’interfacer avec les systèmes d’information transactionnels, qui fournissent des données sur les ordres de travail, les routages et les niveaux de personnel, et les systèmes d’information opérationnels, qui suivent l’état des ressources et la transformation des matières premières en produits finis. L’interconnectivité entre les systèmes d’entreprise et le jumeau numérique de processus est une étape cruciale vers la réalisation de l’usine intelligente.

Le modèle Process Digital Twin d’une usine fournit trois niveaux clés d’aide à la décision pour assurer la faisabilité du calendrier tout en respectant toutes les contraintes du système :

- Toutes les contraintes physiques, y compris les ressources, le matériel et la main-d’œuvre

- Toutes les règles commerciales pertinentes, telles que les MOQ, les politiques d’inventaire et les politiques de main-d’œuvre.

- La logique de décision détaillée dans l’atelier, y compris les préférences en matière d’équipement et les compétences des opérateurs, souvent non documentée et considérée comme faisant partie du « savoir tribal » des opérateurs.

Déploiement de l’informatique en nuage pour une utilisation opérationnelle

Simio Advanced Planning and Scheduling peut être utilisé sur le poste de travail ou déployé dans le nuage pour les applications de fabrication, d’entreposage et de chaîne d’approvisionnement. Le déploiement de Simio dans le nuage offre une grande flexibilité et une large gamme de fonctionnalités, permettant aux parties prenantes de l’entreprise de s’engager dans les processus de planification et d’ordonnancement. Les parties prenantes peuvent effectuer diverses activités, notamment

- Expérimenter des scénarios pour améliorer la performance des ICP

- Analyse des performances prévues à l’aide de diagrammes de Gantt et de tableaux de bord détaillés

- Examiner les horaires détaillés des équipes à venir

- Comprendre comment les ordres de priorité affectent l’efficacité et le débit du processus global

- Utilisation des résultats des simulations de planification à long terme pour évaluer l’impact des prévisions de ventes sur les ressources, les stocks et l’ensemble de la chaîne d’approvisionnement.

- Évaluer l’impact de l’intégration de l’automatisation, telle que les AGV/AMR et la robotique, pour améliorer l’efficacité et le débit dans l’entrepôt.

Le déploiement en nuage de Simio comprend une API Web polyvalente qui permet une intégration transparente avec les environnements opérationnels, les applications d’entreprise et les sources de données. Simio Advanced Planning and Scheduling prend en charge la génération automatisée de plannings qui inclut le déclenchement d’une replanification/planification basée sur des événements en temps réel se produisant n’importe où dans le système. Les plans/programmes générés peuvent être publiés pour les travailleurs et exportés vers les machines pour exécution. En outre, des diagrammes de Gantt et des tableaux de bord détaillés peuvent être créés et mis à la disposition de l’ensemble de l’organisation afin d’améliorer l’aide à la décision.

Défis liés à la fabrication, à l’entreposage et à la chaîne d’approvisionnement

Changements sur le marché

La fabrication et l’entreposage servent désormais de tampon de réponse pour les chaînes d’approvisionnement, s’adaptant à des opérations plus légères et réagissant à l’évolution du comportement du marché.

Demandes des clients

Les clients exigent une plus grande variété de produits et une plus grande configurabilité, avec des quantités minimales de commande plus faibles, et des cycles de vie des produits plus courts, ce qui exige une certaine souplesse en matière de fabrication et d’entreposage.

Chaînes d’approvisionnement complexes

Les installations de production gèrent des opérations de plus en plus complexes avec des ressources semi-flexibles afin d’améliorer l’agilité de la production, tout en naviguant dans des chaînes d’approvisionnement plus complexes.

Contraintes de temps

Les clients finaux exigent des délais plus courts et une plus grande transparence des performances de la chaîne d’approvisionnement, avec des attentes de délais de livraison prévisibles.

La fuite des connaissances

Les entreprises manufacturières sont confrontées à une fuite des connaissances, avec environ 25 % de leurs employés âgés de 55 ans et plus qui partent à la retraite, au rythme de 10 000 par jour.

Simio APS en action

Initiatives

- Évaluer et comprendre l’impact des politiques opérationnelles sur les activités de l’entreprise, de l’usine, de l’entrepôt et de la chaîne d’approvisionnement.

- Analyser l’impact de l’introduction de nouveaux produits ou matériaux sur la livraison actuelle et la performance opérationnelle.

- Évaluer le retour sur investissement de l’augmentation de la capacité de production par l’ajout de nouveaux équipements et outils.

- Concevoir des politiques du travail efficaces et rentables en évaluant l’impact des compétences des travailleurs et des schémas de travail sur les opérations des usines et des entrepôts.

- Évaluer différentes politiques d’inventaire, telles que JIT, Kanban et DDMRP, afin d’évaluer l’impact sur les performances de livraison de l’usine en fonction de la disponibilité des matériaux.

- Facilitez les opérations autonomes grâce à la programmation et à l’orchestration en temps quasi réel.

Exemples de résultats

- Augmentation de 20 % du débit grâce à la synchronisation de tous les matériaux et ressources avec la chronologie réelle de chaque opération dans l’ensemble du processus de production.

- 16% Réduction des coûts de production grâce à l’optimisation de l’efficacité des ressources, à la limitation des coûts d’expédition et à l’élimination des pénalités pour livraison manquée.

- Augmentation de 12 % des performances en matière de respect des délais de livraison pour toutes les références dans un environnement de production complexe à fort volume.

- Réduction de 15 % des stocks et des travaux en cours grâce à une meilleure synchronisation des processus.

- Réduction de 10 % des coûts de main-d’œuvre grâce à l’amélioration de l’efficacité de la programmation des équipes et à la réduction des dépenses liées aux heures supplémentaires.

- Réduction de 25 % des délais de fabrication grâce à l’amélioration de l’efficacité de la synchronisation des ressources et de la main-d’œuvre et des changements.