Erweiterte Planungs- und Dispositionssoftware (APS)

Eine auf der diskreten Ereignissimulation von Simio basierende APS-Lösung, die eine synchronisierte, risikobasierte, dynamische Produktionsplanung und -terminierung in Echtzeit bietet, die immer machbar und immer optimiert ist

Simio Erweiterte Planung und Disposition (APS Software)

Simio Discrete Event Simulation Powered Advanced Planning and Scheduling (APS) nutzt die Intelligent Adaptive Process Digital Twin-Technologie zur Durchführung einer synchronisierten, risikobasierten dynamischen Planung in Echtzeit. Dieser hochmoderne Ansatz für ein historisch schwieriges Unterfangen führt zu realisierbaren Plänen und Zeitplänen für die Fertigung, das Lager und die Lieferkette in allen relevanten Zeitbereichen und stellt sicher, dass alle Vorgänge in Bezug auf Ressourcenkapazität, Material und Zeitplan machbar sind.

Warum Simio für APS?

Der Einsatz von Simio Intelligent Adaptive Process Digital Twins zur Durchführung von Advanced Planning and Scheduling (APS) ermöglicht Echtzeitanalysen und hilft Ihnen, Entscheidungen zu treffen, die sicherstellen, dass Ihr Unternehmen seinen Verpflichtungen nachkommt, indem es unerwartete Störereignisse wie Maschinenausfälle, Materialengpässe und ungeplante Aufträge effektiv bewältigt. Die agile Plattform von Simio für die Entwicklung von Digital Twins für intelligente adaptive Prozesse ermöglicht Ihnen die einfache Erstellung von datengenerierten Simulationsmodellen ohne Kodierung, wobei detaillierte Einschränkungen, Geschäftsregeln und Entscheidungslogik in Ihrem System vollständig erfasst werden. Diskrete Ereignisse und Fließprozesse werden im selben Modell abgebildet, und realistische 3D-Animationen sorgen für eine ansprechende visuelle Darstellung. Mit der leistungsstarken KI-gestützten Optimierung können Sie frei mit Betriebsszenarien experimentieren und detaillierte Was-wäre-wenn-Analysen durchführen, die zu umfassenden Einblicken in die Systemleistung führen und so Ihre Teams in die Lage versetzen, fundierte Entscheidungen zu treffen und die geschäftlichen KPIs zu maximieren.

Absolute Durchführbarkeit

- Simio Advanced Planning and Scheduling arbeitet mit einer auf der diskreten Ereignissimulation basierenden, ressourcenorientierten Architektur, die die Durchführbarkeit von Materialien und Zeitplänen gewährleistet.

- Process Digital Twins sind digitale Nachbildungen der Prozesse, Anlagen, Menschen und Geräte, aus denen Fabriken, Lagerhäuser und Lieferketten bestehen.

- Die Systemressourcen in Process Digital Twins haben nicht nur die Zustände „beschäftigt“, „im Leerlauf“ und „außerhalb der Schicht“, sondern sie sind auch als Objekte modelliert, die sich im System bewegen und ein bestimmtes Verhalten zeigen. Diese Ressourcen interagieren mit anderen Objekten, um das Verhalten und die detaillierten Beschränkungen realer Betriebsumgebungen vollständig nachzubilden.

- Entscheidungen zur Produktionsplanung werden genau zu dem Zeitpunkt getroffen, zu dem Ressourcen und Materialien benötigt werden. Dynamische Dispositionsregeln und eine detaillierte Prozesslogik werden dann angewandt, um zu entscheiden, welcher Auftrag als nächstes zu bearbeiten ist und welche Ressourcen zu verwenden sind.

- Die absolute operative Durchführbarkeit wird durch die vollständige Synchronisierung aller Material- und Ressourcenanforderungen mit dem tatsächlichen Ereigniszeitplan für jede Operation gewährleistet.

Genaue & überprüfbare Ergebnisse

- Simio Advanced Planning and Scheduling ist eine umfassende Lösung, die sicherstellt, dass die prognostizierten Leistungsergebnisse genau und überprüfbar sind. Dies geschieht durch die Anwendung von Process Digital Twins, die alle physischen Einschränkungen, Geschäftsregeln, Betriebsabläufe, Sicherheitsprotokolle und betriebliche Entscheidungslogik enthalten, die für den effektiven Betrieb von Fabriken, Lagern und Lieferketten erforderlich sind.

- Eliminieren Sie ungeplante Ausfallzeiten aufgrund vorbeugender Wartung und betrieblicher Anforderungen, indem Sie alles einplanen und erwarten.

- Verbessern Sie den Durchsatz unter Beibehaltung der Machbarkeit des Zeitplans, indem Sie Entscheidungen auf der Grundlage von Expertenwissen über unternehmenskritische Faktoren wie Ressourcenauslastung und Materialverfügbarkeit treffen.

Schnelle Laufzeiten

- Simio Advanced Planning and Scheduling arbeitet mit Process Digital Twins, angetrieben durch schnelle und effiziente Discrete Event Simulation.

- Schnelle Laufzeiten sind entscheidend für die Unterstützung von dynamischer Neuplanung/Planung und Szenarioanalyse.

- Generieren Sie Pläne/Zeitpläne so oft wie nötig für jeden Zeithorizont – nächste Schicht/Tag/Woche/Monat/Jahr/Jahre.

- Läufe können manuell oder vollautomatisch und ereignisgesteuert durchgeführt werden.

- Simio Advanced Planning and Scheduling ist in der Lage, große, komplexe Produktions- und Lagereinrichtungen mit einem oder mehreren Standorten sowie durchgängige Lieferketten zu unterstützen.

Schnelle Modellerstellung & automatische Updates

- Alle Process Digital Twin-Modellobjekte und -Eigenschaften sind datengeneriert und datengesteuert, was eine schnelle Modellerstellung ermöglicht und den langfristigen Supportbedarf minimiert.

- Process Digital Twins passen sich automatisch an Änderungen in den Unternehmensdaten an, gewährleisten eine felsenfeste Betriebszeit und minimieren die langfristige Wartung.

- Für die Erstellung von Simio Process Digital Twins ist kein Programmieren erforderlich.

- Branchen- und unternehmensspezifische Vorlagen und Bibliotheken können leicht erstellt werden.

Eimerlose Planung

- Simio Advanced Planning and Scheduling unterstützt die eimerkettenlose Planung und ermöglicht die Erstellung von rollierenden Plänen/Zeitplänen über einen beliebigen Zeithorizont – nächste Schicht/Tag/Woche/Monat/Jahr/Jahr.

- Simulationen von Betriebsumgebungen werden immer mit den aktuellen laufenden Arbeiten initialisiert und in Bezug auf Aufgaben und Materialien auf einer kontinuierlichen Zeitachse optimiert, um die Kontinuität der Zeitachse über die laufenden Operationen zwischen den Planungsperioden sicherzustellen.

Völlig transparenter „Glaskasten“-Ansatz

- Simio Advanced Planning and Scheduling verwendet einen „Glass Box“-Ansatz für die Erstellung von Plänen und Zeitplänen – und nicht einen „Black Box“-Ansatz. Dadurch wird sichergestellt, dass die Betriebsparameter und Ressourceneinstellungen für das Unternehmen klar sind und vom Betrieb getestet, validiert und unterstützt werden können.

- Die Pläne/Zeitpläne basieren auf der aktuellen Ressourcenauslastung im gesamten System.

- Ein „Glaskasten“-Ansatz bedeutet, dass Geschäftsregeln und betriebliche Entscheidungslogik leicht zu verstehen sind und daher auf ihre Auswirkungen und ihren Wert hin überprüft und bewertet werden können.

Hauptmerkmale

Risikobasiert

Die Advanced Planning and Scheduling Engine von Simio basiert auf der stochastischen Discrete Event Simulation Technologie und arbeitet mit einer umfassenden vorausschauenden Sicht auf die erwartete Produktions- und Lieferleistung, die das Risiko von Schwankungen und zufälligen Ereignissen berücksichtigt, um sicherzustellen, dass die erstellten detaillierten Betriebspläne den Erwartungen entsprechen.

Daten generiert

Simio bietet eine traditionelle Point-and-Click-Benutzeroberfläche neben einem intuitiven datengenerierten, datengesteuerten Ansatz für die Entwicklung und Ausführung von Process Digital Twin-Modellen. Ein datengesteuerter Ansatz beschleunigt die Modellentwicklung für komplexe Szenarien, erleichtert die Wiederverwendung von Modellen und unterstützt die Skalierung von Modellen auf neue Standorte, Anwendungen mit mehreren Standorten und End-to-End-Lieferketten.

Skalierbare Einsätze

Simio bietet eine Reihe von Bereitstellungsoptionen, darunter auch Cloud-basierte Lösungen, um die Reichweite und den Nutzen von Process Digital Twins für alle Beteiligten im Unternehmen – sowohl intern als auch extern – für Anwendungen wie Simulation, Planning & Scheduling und Shop Floor Orchestration zu erweitern.

KI-aktiviert

Simio unterstützt das Trainieren, Testen und Einbetten von Deep Neural Network-Agenten in Process Digital Twin-Modelle sowie die bidirektionale Interaktion mit Machine Learning-Algorithmen, um die Modellintelligenz zu verbessern, die Ergebnisse zu optimieren und die Ausführungszeiten zu reduzieren. Simio unterstützt auch den Import und die direkte Verwendung von Machine Learning Regressionsmodellen im ONNX-Format.

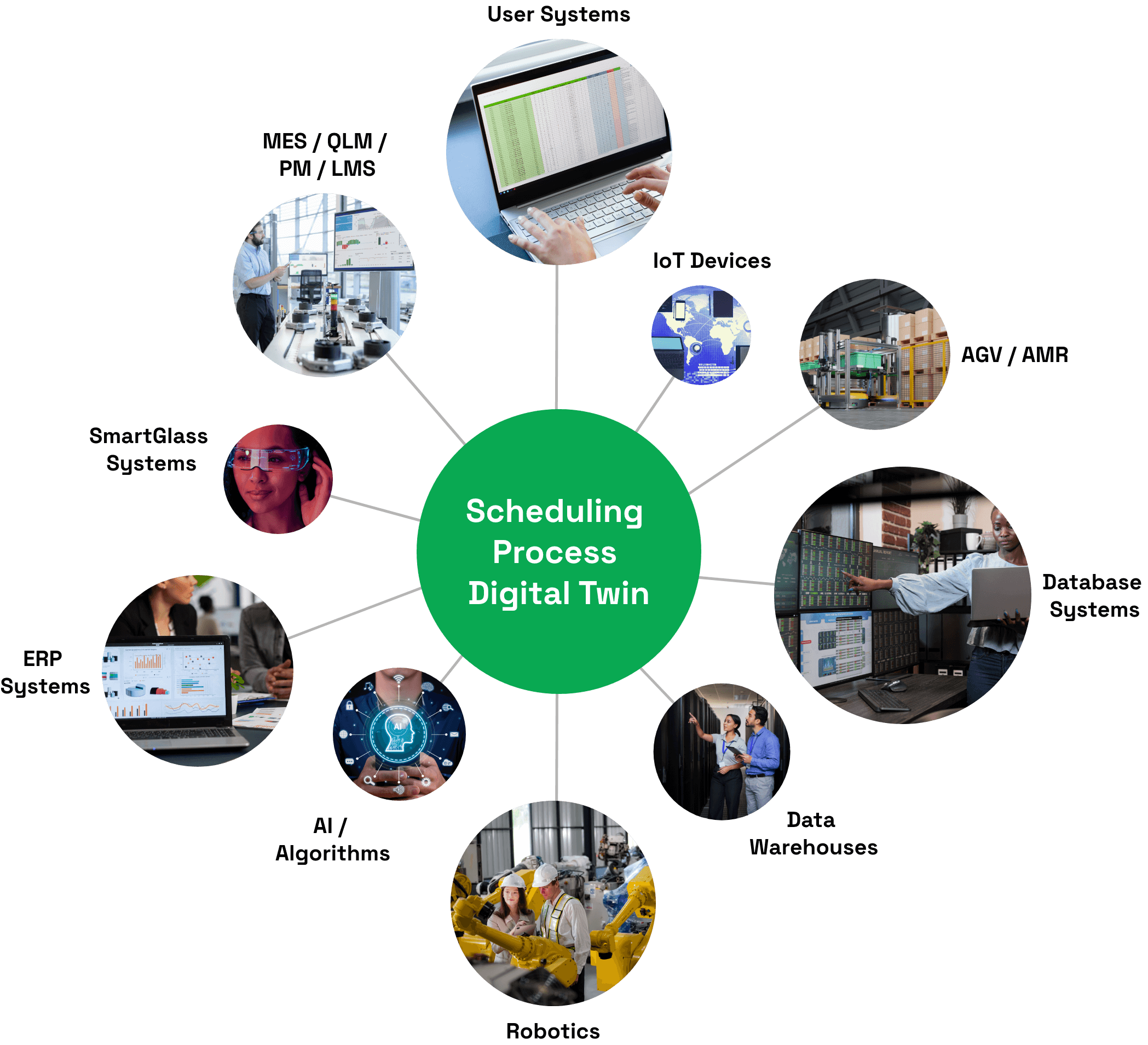

Integrationen

Die Architektur von Simio basiert auf einem umfangreichen Integrationsframework, das bidirektionale Datenbankkonnektoren, Unterstützung für Excel und CSV, Web-APIs für die Integration von Cloud-, Unternehmenssystemen und IoT-Geräten sowie Unterstützung für C#, Python und SQL umfasst.

Objektorientiert

Erstellen Sie umfassende Process Digital Twin-Modelle ohne Programmieraufwand mit Hilfe intelligenter, sofort einsatzbereiter Objektbibliotheken und erweitern Sie diese Bibliotheken ganz einfach durch Subklassifizierung und Erstellung benutzer- und branchenspezifischer Objekte. Jedes Simio-Modell kann als Objekt in einem anderen Simio-Modell verwendet werden, was die Wiederverwendung und hierarchische Modellierung erleichtert.

Vorlagen

Simio bietet eine Bibliothek anwendungsspezifischer Vorlagen mit vordefinierten Objekten, Prozesslogik und Datenschemata, um die Entwicklung von Process Digital Twin-Modellen für komplexe betriebliche Prozesse zu beschleunigen. Jede Vorlage ist anpassbar, um die benutzerspezifischen Anforderungen zu erfüllen.

3D-Visualisierung

Die Modelle von Simio Process Digital Twin sind echte digitale Zwillinge, sowohl was die operative Genauigkeit als auch die visuellen Details betrifft. Mit 3D-, GIS- und VR-Funktionen stehen den Anwendern leistungsstarke Visualisierungsfunktionen zur Verfügung, zusätzlich zu umfangreichen Datenberichten, Gantt-Diagrammen und Dashboards zur Validierung des Modellverhaltens und zur Darstellung der betrieblichen Leistung.

Nahtlose Integration

Simio Advanced Planning and Scheduling verfügt über ein robustes Toolkit mit Integrationstechnologien, mit denen ein Process Digital Twin nahtlos in die Informationssysteme integriert werden kann, die die täglichen Abläufe in Ihrem Unternehmen steuern. Während der Implementierungsphase wird der Process Digital Twin so konfiguriert, dass er sowohl mit transaktionalen Informationssystemen, die Eingaben zu Arbeitsaufträgen, Arbeitsplänen und Personalbeständen liefern, als auch mit operativen Informationssystemen, die den Status von Ressourcen und die Umwandlung von Rohstoffen in Fertigprodukte verfolgen, verbunden werden kann. Die Interkonnektivität zwischen Unternehmenssystemen und dem Process Digital Twin ist ein entscheidender Schritt zur Verwirklichung der Smart Factory.

Das Process Digital Twin Modell einer Fabrik bietet drei Schlüsselebenen zur Entscheidungsunterstützung, um die Machbarkeit des Zeitplans zu gewährleisten und gleichzeitig alle Systembeschränkungen einzuhalten:

- Alle physischen Beschränkungen, einschließlich Ressourcen, Material und Arbeit

- Alle relevanten Geschäftsregeln, wie z.B. MOQs, Bestands- und Arbeitsrichtlinien

- Die detaillierte Entscheidungslogik in der Werkstatt, einschließlich der Gerätepräferenzen und der Fähigkeiten der Bediener, die oft nicht dokumentiert sind und als Teil des „Stammeswissens“ der Bediener angesehen werden

Cloud-Implementierung für die betriebliche Nutzung

Simio Advanced Planning and Scheduling kann auf dem Desktop betrieben oder in der Cloud für Anwendungen in den Bereichen Fertigung, Lagerhaltung und Lieferkette bereitgestellt werden. Eine Simio-Cloud-Implementierung bietet ein hohes Maß an Flexibilität und eine breite Palette an Funktionen, die es den Beteiligten im gesamten Unternehmen ermöglichen, sich an Planungs- und Dispositionsprozessen zu beteiligen. Stakeholder können verschiedene Aktivitäten durchführen, darunter:

- Experimentieren mit Szenarien zur Verbesserung der KPI-Leistung

- Analyse der prognostizierten Leistung anhand detaillierter Gantt-Diagramme und Dashboards

- Überprüfung der detaillierten Zeitpläne für anstehende Schichten

- Einblicke in die Auswirkungen von Prioritätsaufträgen auf die gesamte Prozesseffizienz und den Durchsatz

- Verwendung der Ergebnisse langfristiger Planungssimulationen zur Bewertung der Auswirkungen von Absatzprognosen auf Ressourcen, Bestände und die gesamte Lieferkette

- Bewerten Sie die Auswirkungen der Integration von Automatisierungssystemen wie FTS/AMR und Robotertechnik, um die Effizienz und den Durchsatz im Lager zu verbessern.

Die Cloud-Bereitstellung von Simio umfasst eine vielseitige Web-API, die eine nahtlose Integration mit Betriebsumgebungen, Unternehmensanwendungen und Datenquellen ermöglicht. Simio Advanced Planning and Scheduling unterstützt die automatische Generierung von Plänen, einschließlich der Auslösung von Neuplanung/Planung auf der Grundlage von Echtzeit-Ereignissen, die überall im System auftreten. Erstellte Pläne/Zeitpläne können für Mitarbeiter veröffentlicht und zur Ausführung an Maschinen exportiert werden. Darüber hinaus können detaillierte Gantt-Diagramme und Dashboards erstellt und für die globale Anzeige im gesamten Unternehmen zur Verfügung gestellt werden, um die Entscheidungsfindung zu unterstützen.

Herausforderungen in Fertigung, Lagerhaltung und Lieferkette

Marktveränderungen

Fertigung und Lagerhaltung dienen jetzt als Reaktionspuffer für Lieferketten, die sich an schlankere Abläufe anpassen und auf das veränderte Marktverhalten reagieren.

Kundenwünsche

Die Kunden verlangen eine größere Produktvielfalt und Konfigurierbarkeit bei geringeren Mindestbestellmengen und kürzeren Produktlebenszyklen, die eine flexible Fertigung und Lagerhaltung erfordern.

Komplexe Lieferketten

Produktionsstätten verwalten immer komplexere Abläufe mit semiflexiblen Ressourcen, um die Flexibilität der Produktion zu verbessern und gleichzeitig komplexere Lieferketten zu steuern.

Zeitliche Beschränkungen

Die Endkunden verlangen kürzere Vorlaufzeiten und eine größere Transparenz in Bezug auf die Leistung der Lieferkette, und sie erwarten vorhersehbare Lieferzeiten.

Wissensabfluss

Unternehmen des verarbeitenden Gewerbes sehen sich mit einem Wissensverlust konfrontiert, da etwa 25 % ihrer Mitarbeiter im Alter von 55 Jahren und älter in den Ruhestand gehen, was einer Rate von 10.000 pro Tag entspricht.

Simio APS in Aktion

Initiativen

- Beurteilen und verstehen Sie die Auswirkungen betrieblicher Maßnahmen auf das Geschäft und die Abläufe in den Fabriken/Lagern/Lieferketten.

- Analysieren Sie die Auswirkungen der Einführung neuer Produkte oder Materialien auf die aktuelle Liefer- und Betriebsleistung.

- Bewerten Sie die Rentabilität der Erhöhung der Produktionskapazität durch den Einsatz neuer Geräte und Werkzeuge.

- Entwerfen Sie eine effiziente und kosteneffektive Personalpolitik, indem Sie bewerten, wie sich die Fähigkeiten der Mitarbeiter und die Schichtmuster auf den Betrieb von Fabriken und Lagern auswirken.

- Evaluieren Sie verschiedene Lagerhaltungsstrategien wie JIT, Kanban und DDMRP, um die Auswirkungen auf die Lieferleistung der Fabrik bei unterschiedlicher Materialverfügbarkeit zu bewerten.

- Erleichtern Sie den autonomen Betrieb durch Planung und Orchestrierung nahezu in Echtzeit.

Beispiel Ergebnisse

- 20%ige Steigerung des Durchsatzes durch die Synchronisierung aller Materialien und Ressourcen mit dem tatsächlichen Zeitplan der einzelnen Vorgänge im gesamten Produktionsprozess.

- 16% Senkung der Produktionskosten durch Optimierung der Ressourceneffizienz, Begrenzung der Versandkosten und Beseitigung von Strafzahlungen für verpasste Lieferungen.

- 12%ige Steigerung der termingerechten Lieferung für alle Artikel in einer komplexen Produktionsumgebung mit hohen Stückzahlen.

- 15%ige Reduzierung der Bestände und des Work-in-Process aufgrund verbesserter Prozesssynchronisation.

- 10%ige Senkung der Arbeitskosten durch eine effektivere Schichtplanung und geringere Überstundenkosten.

- 25%ige Verringerung der Durchlaufzeiten in der Produktion aufgrund der verbesserten Effektivität bei der Synchronisierung von Ressourcen und Arbeitskräften sowie bei Umstellungen.